SunRack Bodenmontagesystem Alu PV-Panel-Bodenmontage-Rahmen

-Montagetyp: SFS-GM-01 SunRack Bodenmontagesystem

-Installationsort: Offenes Gelände

-Panels: Solarkollektoren für jede Größe

-Baumaterialien: Aluminium, Edelstahl

-Windgeschwindigkeit für Überlebensfall: Bis zu 209 km/h (60m/s)

- Überblick

- Empfohlene Produkte

- Auf Zement-Dachgeschoss

- Auf dem Boden

- Standort: Libanon

- Projektumfang: 1MW Fundament aus Betonsteinen, Aufständerung auf dem Boden

- Anwendungsbereich: Gewerbe Anwendung

- Standort: Pakistan

- Projektumfang: 1,2-MW-Aufständeranlage auf dem Boden

- Anwendung: Erfüllung der Anforderungen des nationalen Stromnetzes zur Stromerzeugung

- Standort: Bulgarien

- Projektgröße: 40 kW Bodenmontagesystem

- Anwendung: Off-Grid-System

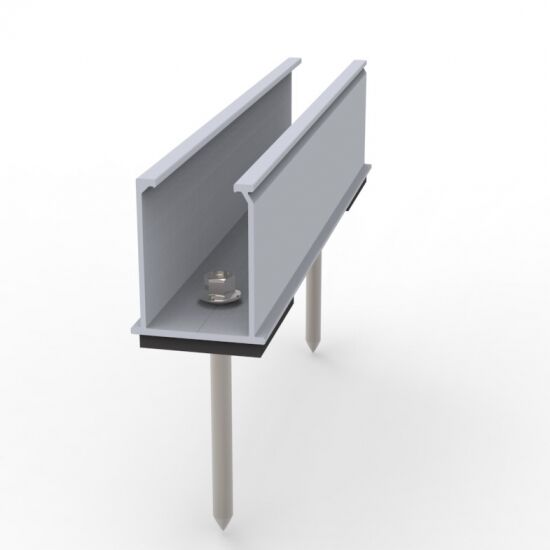

SFS-GM-01 Solar-Boden-Montage-System

1.Wertvorschlag für das Produkt:

SFS-GM-01 SunRack Beton-Basis-Bodenhalter ist eine hochverfügbare Bodenhalterlösung, die in kommerziellen und Versorgungsanlagen weit verbreitet eingesetzt werden kann. Mit patentierten Komponenten spart SunRack Solar-Bodenhalter dem Installateur erhebliche Zeit und

2. Merkmale:

1)Einfache Installation:

Das innovative Sunforson Solar-Trägersystem und die G-Schrauben-Module haben die Installation von PV-Modulen erheblich vereinfacht. Das System kann mit einem Sechskantschlüssel und einem Standard-Werkzeugkasten installiert werden. Die G-Schrauben-Module und die einzigartige Verlängerungsmethode der Träger ermöglichen eine erhebliche Reduktion der Installationszeit.

2)Großer Flex i - Die Zellen sind

Mit dem Sunforson-Bodenbau können Rahmen- oder Rahmenlose Photovoltaikmodule leicht auf dem Boden montiert werden.

3)Hohe Genauigkeit:

Ohne Bedarf an ortsfestem Schneiden ermöglicht die Verwendung unserer einzigartigen Schienenverlängerung eine Installation mit Millimetergenauigkeit.

4)Hervorragende Anpassungsfähigkeit:

Die Höhenanpassung der Sunforson-Träger ermöglicht es, ein gleichmäßiges PV-Array zu erstellen, unabhängig davon, wie uneben der Boden ist. Das Sunforson-System wird nach den höchsten Standards hergestellt, sicher und robust, um den Anforderungen von AS/NZS 1170 zu entsprechen.

5)Maximale Lebensdauer:

Alle Bauteile sind aus hochwertigem Extrudiertaluminium und Edelstahl. Die hohe Korrosionsbeständigkeit garantiert eine maximale Lebensdauer und ist zudem vollständig recycelbar.

6)Garantierte Langlebigkeit:

Sunforson gewährt eine Garantie von 10 Jahren auf die Haltbarkeit aller verwendeten Komponenten.

3. Produktbeschreibung:

Artikel |

Spezifikation |

Material |

Aluminiumlegierung (AL6005-T5) + Edelstahl |

Abmessungen |

Kundenspezifische Produktion basierend auf den Maßen der Baustelle und der Solarmodule |

Überlebenswindgeschwindigkeit |

Bis zu 130 mph (60m/s) |

Überlebensdruck bei Schnee |

Mit einer Breite von mehr als 30 mm, |

Zertifizierungsstandards |

CE, ISO 14001, ISO 9001 |

Konstruktionsnormen |

BS 6399-2-1997&AS / NZS 1170 |

Garantie |

10 Jahre auf Material |

4. Anwendungsszenarien

Produktkompatibilität und Vorteile:

Wesentlicher Vorteil: Aluminiumlegierungen bieten ein hervorragendes Verhältnis von Festigkeit zu Gewicht, wodurch die strukturelle Stabilität gewährleistet ist und gleichzeitig eine einfache Handhabung beim Transport und der Installation möglich ist. Es kann durch direktes Bohren von Löchern in ein Betondach installiert werden oder durch das vor-Ort-Betonieren von Fundamentblöcken. Die Mindestbestellmenge ist gering, was eine flexible Handhabung ermöglicht.

Produktkompatibilität und Vorteile:

Wesentlicher Vorteil: Aluminium-Unterkonstruktionen für den Boden sind für vielfältige Geländetypen geeignet, einschließlich unebener oder geneigter Böden, mit verstellbaren Konstruktionen zur Sicherstellung einer korrekten Nivellierung und Stabilität.

5. Installations- und Wartungsanleitung

Teil 1: Installationsanleitung

Vorbereitung vor der Installation:

Baustellenprüfung und Zeichnungsbestätigung: Überprüfen Sie die Baupläne und bestätigen Sie die Halterungsanordnung, Fundamentpunkte, Neigungswinkel der Module und Azimutwinkel. Räumen Sie die Baustelle frei, um sicherzustellen, dass keine Hindernisse vorhanden sind.

Materialbestand: Überprüfen Sie Modell, Menge und Qualität aller Komponenten (Spalten, Diagonalträger, Querträger, Verbindungen, Befestigungselemente usw.) anhand der Checkliste, um sicherzustellen, dass keine Beschädigungen oder Verformungen vorliegen.

Werkzeugvorbereitung:

Messwerkzeuge: Tachymeter/Theodolit, Nivelliergerät, Maßband, Wasserwaage, Kreidelineal.

Installationswerkzeuge: Schlagbohrmaschine (für chemische oder Spreizankergründungen), Drehmomentschlüssel (entscheidend), verstellbarer Schlüssel, Steckschlüsselsatz, Gummihammer, Schraubendreher.

Sicherheitsausrüstung: Sicherheitshelm, isolierte Handschuhe, Sicherheitsschuhe, Auffanggurt (für Arbeiten in Höhe).

Installationsverfahren (Schritt-für-Schritt-Anleitung, empfohlen in Verbindung mit Diagrammen):

Schritt 1: Grundlagen-Nachmessung und Positionierung

Unter Verwendung von Messinstrumenten die Gründung gemäß Zeichnung genau ausmessen und die Mittelpunktlage aller Säulenfundamente markieren.

Prüfen Sie die Position, Höhe und Nivellierung der eingebetteten Teile oder vorgefertigten Fundamente. Die Abweichung muss innerhalb des zulässigen Bereichs gemäß den Normen liegen (üblicherweise horizontale Abweichung ≤ ±3 mm, Höhenabweichung ≤ ±10 mm).

Hinweise zur Zeichnung: Kennzeichnen Sie die Bezugspunkte, Anordnungspfade und endgültigen Positionierungspunkte in der Zeichnung.

Schritt 2: Installation der Säulen

Verbinden Sie die Säulen mit den eingelassenen Platten oder Ankerbolzen im Fundament.

Hinweis: Verwenden Sie eine Wasserwaage oder Nivellierinstrument, um die Vertikalität jeder Säule sicherzustellen. Befestigen Sie die Bolzen zunächst vorläufig.

Hinweise zur Zeichnung: Veranschaulichen Sie die Methode zur Prüfung der Säulenvertikalität.

Schritt 3: Installation des Hauptträgers (Diagonalträger)

Befestigen Sie die Diagonalträger an der Oberseite der beiden Säulenreihen mithilfe von Verbindern.

Stellen Sie den Winkel der Diagonalträger so ein, dass die konstruktiven Neigungswinkelanforderungen erfüllt sind. Verwenden Sie einen Winkelmesser oder prüfen Sie anhand vorab berechneter Maße.

Hinweise zur Zeichnung: Geben Sie den konstruktiven Neigungswinkel an (z. B. 23°, 30° usw.).

Schritt 4: Querträger (Pfette) Montage

Bringen Sie die Querträger senkrecht zu den Diagonalträgern und parallel zueinander im in den Zeichnungen angegebenen Abstand an, und befestigen Sie sie mit Schrauben. Diese Konstruktion bildet die direkte Unterkonstruktion für die Photovoltaikmodule. Es ist entscheidend, dass alle Trägeroberseiten in einer Ebene liegen, um eine waagerechte Montage der Module sicherzustellen.

Diagramm-Hinweise: Zeigt den Trägerabstand (entsprechend der Modulbreite) und die ebene Ausrichtung.

Schritt 5: Ausrichtung der Halterungen und endgültiges Anziehen

Dies ist der wichtigste Schritt. Überprüfen Sie mithilfe einer Wasserwaage oder einer Schnur die Gesamtebenheit des gesamten Arrays.

Stellen Sie die Schraubverbindungen fein justierend ein, um lokale Verwindungen oder Unebenheiten auszugleichen.

Ziehen Sie alle Verbindungsschrauben mit einem Drehmomentschlüssel mit dem in der Planung vorgegebenen Drehmoment endgültig an. (Beispielsweise benötigen M8-Schrauben typischerweise 20–25 N·m; beachten Sie unbedingt die Herstelleranweisungen).

Diagrammschlüsselpunkte: Zeigt wichtige Anzugsstellen und Drehmomentwerte an.

Schritt 6: Blitzschutz-Erdungsanschluss

Verbinden Sie den Hauptkörper der Halterung gemäß den planerischen Vorgaben zuverlässig mit der Erdungshauptleitung, üblicherweise unter Verwendung von verzinktem Flachstahl oder Kupferlitze.

Prüfen Sie, ob die Verbindungspunkte fest sind und der Widerstand den Vorgaben entspricht (üblicherweise erforderlich ≤4Ω).

Schritt 7: Montageprüfung und Reinigung

Überprüfen Sie gründlich alle Schraubverbindungen, die strukturelle Stabilität sowie mögliche Beschädigungen der Korrosionsschutzbeschichtung durch die Montage.

Entfernen Sie Staub und metallische Rückstände von der Oberfläche der Halterung.

Teil Zwei: Tägliche Inspektion und Wartung

1. Tägliche/Wöchentliche Prüfpunkte:

Sichtprüfung: Visuelle Überprüfung der Tragkonstruktion auf offensichtliche Verformungen, Neigungen oder ungewöhnliche Verschiebungen.

Überprüfung der Verbindungselemente: Zufällige Kontrolle von Schlüsselbereichen (wie z. B. Säulenfußpunkten und Diagonalträgerverbindungen) auf Anzeichen von locker sitzenden Schrauben.

Oberflächeninspektion der Komponenten: Prüfen Sie die auf der Tragkonstruktion installierten Photovoltaikmodule auf Risse oder Verformungen, die durch Probleme mit der Tragkonstruktion verursacht wurden.

Fundamentinspektion: Überprüfen Sie den Boden um das Fundament herum auf starke Erosion, Setzungen oder Risse.

2. Regelmäßiger Wartungszyklus und Inhalte:

Vierteljährliche Wartung:

Systematische Überprüfung des Anzugsmoments aller Schrauben, insbesondere nach starkem Wind, Regen oder Schnee. Zum Nachziehen ein Drehmomentschlüssel verwenden.

Überprüfung der Korrosionsschutzbeschichtung. Bei kleinen Kratzern, die während Transport oder Montage entstanden sind, zur Ausbesserung Rostschutzfarbe oder Aluminiumlegierungs-Reparaturmittel verwenden.

Unkraut und Ablagerungen, die sich am Fuß der Tragkonstruktion angesammelt haben und die Entwässerung beeinträchtigen oder Korrosion verursachen können, entfernen.

Jährliche Vollwartung:

Durchführung aller vierteljährlichen Wartungsarbeiten.

Überprüfen Sie mithilfe von Messgeräten umfassend die Vertikal- und Horizontalität der Tragstruktur und vergleichen Sie die Messwerte mit den Anfangsdaten, um festzustellen, ob eine Setzung oder Verformung vorliegt.

Prüfen Sie alle Schweißnähte (falls vorhanden) auf Risse.

Untersuchen und prüfen Sie gründlich die Kontinuität und Erdungswiderstand des Erdungssystems.

Erstellen Sie einen schriftlichen Wartungsbericht, in dem die gefundenen Probleme und die durchgeführten Korrekturmaßnahmen dokumentiert sind.

Teil Drei: Vorsichtsmaßnahmen und Behebung häufiger Probleme

Installationsvorsichtsmaßnahmen (Textformat):

Drehmoment ist entscheidend: Ein Drehmomentschlüssel muss verwendet werden! Zu geringes Anziehen führt zu einer Lockerung der Struktur, zu starkes Anziehen kann die Aluminiumlegierungsgewinde beschädigen oder Spannungskonzentration verursachen. Befolgen Sie strikt die vom Hersteller angegebenen Drehmomentwerte.

Materialgemische vermeiden: Es ist strengstens untersagt, Aluminiumlegierungs-Tragkomponenten in direkten Kontakt mit Baustahlkomponenten kommen zu lassen, um elektrochemische Korrosion zu verhindern. Isolierdichtungen oder verzinkte Stahlverbindungen müssen verwendet werden.

Heben und Handhabung: Beim Heben weiche Hebeschlingen verwenden, um zu verhindern, dass harte Gegenstände wie Stahlseile die Oberflächenbeschichtung zerkratzen. Während des Transports sorgfältig behandeln, um Stöße und Kollisionen zu vermeiden.

Schneiden und Bohren vor Ort: Vermeiden Sie das Schneiden und Bohren vor Ort, es sei denn, es ist unbedingt erforderlich. Falls das Verfahren notwendig ist, müssen die freigelegten Metallschnitte nach Abschluss mit einem korrosionshemmenden Dichtmittel behandelt werden (z. B. zinkreichhaltiger Anstrich oder ein Spezialdichtmittel).

Wetterwarnung: Die Installation sollte vor Einsetzen von schlechtem Wetter (starkem Wind, starkem Regen, Blitzschlag) unterbrochen werden, und die vorübergehenden Befestigungen der bereits installierten Teile sollten auf Sicherheit überprüft werden.

6.FAQ – Frequently Asked Questions

Q1: Welche Art/Spezifikationen von Solarmodulen eignen sich für Aluminiumlegierungs-Halterungen?

A: Aluminiumlegierungs-Halterungen sind äußerst vielseitig und für die meisten gängigen Solarmodule derzeit verfügbarer Modelle geeignet.

Q2: Ist eine professionelle Qualifikation für die Montage von Aluminiumlegierungs-Halterungen erforderlich?

A: Es wird dringend empfohlen, dass die Installation durch ein professionelles Team durchgeführt wird.

Q3: Was umfasst die Produkt- und Leistungsgarantie?

A: Die Standard-Garantiefrist beträgt 10 Jahre, bei einer konstruktiven Nutzungsdauer von bis zu 25 Jahren.

Q4: Wie hoch ist die Tragfähigkeit von Aluminiumlegierungs-Halterungen? Können sie starken Winden und schwerem Schnee standhalten?

A: Ja, jedoch hängt die Tragfähigkeit vom konkreten Konstruktionsdesign ab.

Q5: Was sind die Hauptvorteile und -nachteile von Aluminiumlegierungs-Halterungen im Vergleich zu verzinkten Stahlhalterungen?

A: Vorteile:

1) Geringes Gewicht: Einfachere Installation, niedrigere Transportkosten und relativ geringere Anforderungen an das Fundament.

2) Hohe Korrosionsbeständigkeit: Aufgrund der inhärenten Korrosionsbeständigkeit ist kein Feuerverzinken erforderlich, wodurch eine bessere Leistung in Küstenregionen und Gebieten mit hoher Luftfeuchtigkeit gewährleistet ist.

3) Wartungsfrei: Erfordert praktisch keine Rostschutzwartung, was zu niedrigeren Lebenszykluskosten führt.

4) Ästhetische Ansprechendheit: Vielfältige Oberflächenbehandlungsoptionen sorgen für ein ansprechenderes Erscheinungsbild.

Nachteile:

1) Anschaffungskosten: Der Stückpreis des Materials ist in der Regel höher als der von herkömmlichem verzinktem Stahl.

2) Festigkeit und Durchbiegung: Bei gleichem Querschnitt können Steifigkeit und Festigkeit geringer sein als bei Stahl. Daher ist es bei großen Spannweiten oder extremen Lastbedingungen möglicherweise notwendig, eine optimierte Konstruktionsauslegung oder einen leicht vergrößerten Querschnitt zu wählen, um dies auszugleichen.

Q6: Wie sollte das Fundament ausgeführt werden? Welche Optionen gibt es?

A: Die Wahl des Fundaments hängt von der Geologie, den Kosten und den Baubedingungen ab:

1) Betonfundament: Die stabilste und zuverlässigste Variante, geeignet für die meisten Bodentypen. Beinhaltet Einzelfundamente, Streifenfundamente usw.

2) Schraubpfähle: Schnellste Installation, keine Aushärtung erforderlich, minimale Bodenstörung, geeignet für weichen Boden und leicht demontierbar und recycelbar.

3) Rammpfähle/Mikropfähle: Geeignet für harten Untergrund wie Fels.

Q7: Ist die tägliche Wartung wirklich „wartungsfrei“? Was muss getan werden? A: Obwohl nicht vollständig „wartungsfrei“, ist der erforderliche Wartungsaufwand minimal:

1) Regelmäßige Inspektionen (empfohlen alle sechs Monate oder nach starkem Wind/Schneefall): Visuelle Überprüfung der strukturellen Integrität und Kontrolle auf lockere Schrauben (insbesondere im ersten Jahr nach der Installation).

2) Jährliche Inspektion: Systematische Überprüfung der wichtigsten Schrauben mit einem Drehmomentschlüssel; Sicherstellung der Zuverlässigkeit der Erdungsanschlüsse; Entfernung von Unkraut oder Ablagerungen an der Basis der Tragkonstruktion, um Feuchtigkeitsansammlung oder beeinträchtigte Wärmeabfuhr zu verhindern.

Im Gegensatz zu Stahlkonstruktionen ist eine regelmäßige Lackierung zum Rostschutz nicht erforderlich.

7.Kundenfälle

Fall 1: Solar Erde Projekt – Libanon

Leistung & Ergebnisse:

Aluminium bildet von Natur aus eine schützende Oxidschicht, die hervorragende Beständigkeit gegen Rost und Umwelteinflüsse bietet, selbst in feuchten oder küstennahen Gebieten. Mit geringem Wartungsaufwand können Aluminiumtragkonstruktionen extremen Witterungsbedingungen (UV-Strahlung, Temperaturschwankungen usw.) standhalten und über Jahrzehnte hinweg ihre Leistungsfähigkeit bewahren.

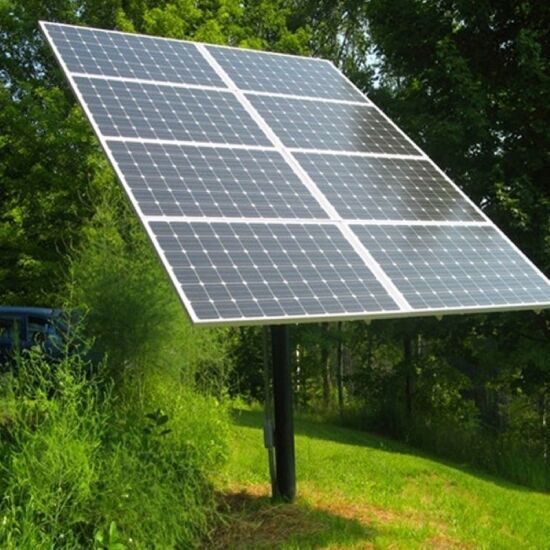

Fall 2: Solarprojekt auf dem Boden – Pakistan

Leistung & Ergebnisse:

Der Stromerzeugungsprozess ist emissionsfrei, verschmutzungsfrei und geräuschlos und somit eine wirklich grüne Energiequelle. Jede erzeugte Kilowattstunde Strom entspricht einer Verringerung des Verbrauchs fossiler Brennstoffe sowie der entsprechenden Emissionen von Kohlendioxid, Staub und Schwefeloxiden. Die geringe Gewichtskraft und die modularen Konstruktionen vereinfachen die Montage vor Ort, wodurch die Arbeitskosten und die Installationszeit reduziert werden.

Fall 3: Solarprojekt – Bulgarien

Leistung & Ergebnisse:

Der vom System erzeugte Strom wird vorrangig selbst verbraucht, wodurch der Bezug von Strom aus dem Netz direkt reduziert und die Stromrechnungen erheblich gesenkt werden. Überschüssiger Strom kann ins Netz „eingespeist“ werden, wobei die Abrechnung über einen bidirektionalen Zähler erfolgt, was zu zusätzlichen Einnahmen oder weiteren Kostensenkungen führt.