4.適用シナリオ

セメント製の最上階床への設置

製品の互換性と利点:

主な利点:アルミニウム合金は優れた強度対重量比を実現しており、構造的な安定性を確保しつつ、輸送および設置が容易です。コンクリート屋根に直接穴を開けて設置するか、現場でコンクリートブロックを打設して設置できます。最小発注数量が少ないので、柔軟な対応が可能です。

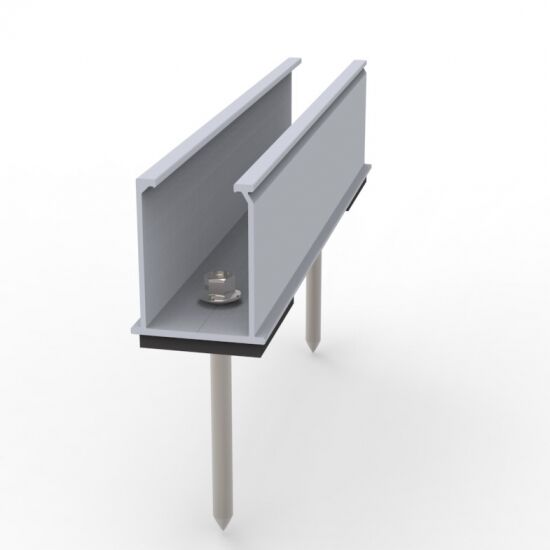

地上

製品の互換性と利点:

主な利点:アルミニウム製地上用マウントは、段差のある地面や傾斜地など多様な地形に適しており、調整可能な設計により適切な水平出しと安定性を確保できます。

5.設置およびメンテナンスガイド

第1部:設置ガイド

設置前の準備:

現場調査および図面確認:施工図面を確認し、ブラケットの配置、基礎ポイント、アレイの傾斜角および方位角を確認してください。現場の障害物を除去し、作業が行える状態にしてください。

資材在庫の確認:チェックリストに基づき、すべての部品(柱、斜材、横材、接続金具、締結具など)の型式、数量および品質を確認し、損傷や変形がないことを確認すること。

工具の準備:

測定工具:トータルステーション/セオドライト、レベル器、巻尺、水準器、チョークライン。

設置工具:インパクトドリル(化学アンカーまたは膨張ボルト基礎用)、トルクレンチ(重要)、調整可能なレンチ、ソケットレンチセット、ゴム製ハンマー、ドライバー。

安全装備:安全帽、絶縁手袋、安全靴、高所作業用ハーネス。

設置手順(段階別の手順書。図面と併用することを推奨):

ステップ1 :基礎の再測定および位置決め

測定機器を使用して、図面に従って正確に基礎の配置を行い、すべての柱脚の中心位置をマークする。

埋め込み部品またはプレキャスト基礎の位置、標高、および水平度を確認してください。誤差は規格で指定された許容範囲内(通常、水平誤差 ≤ ±3mm、標高誤差 ≤ ±10mm)でなければなりません。

図面の要点:基準点、レイアウト経路、最終的な設置位置を図面に明記してください。

ステップ 2 :柱の設置

基礎にある埋め込みプレートまたはアンカーボルトを使用して、柱を接続します。

要点:水準器またはレベル計測器を使用して各柱の垂直度を確保してください。ボルトはいったん仮締めします。

図面の要点:柱の垂直度検査方法を示してください。

ステップ 3 :主梁(対角梁)の設置

コネクタを使用して、2列の柱の上端に対角梁を取り付けます。

設計で規定された傾斜角度に合うように対角梁の角度を調整してください。角度計を使用するか、事前に計算された寸法に基づいて確認を行います。

図面の要点:設計上の傾斜角度(例:23°、30°など)を明記してください。

ステップ 4 :横梁(ブレース)の設置

図面に示された間隔で、対角ビームに対して直角に、互いに平行になるようにクロスビームを配置し、ボルトで固定します。これは太陽光モジュールを直接支える構造です。すべてのビームの上面が同一平面になるよう確実に保ち、モジュールの水平な設置を保証することが極めて重要です。

図解の要点:ビーム間隔(モジュール幅に対応)および同一平面調整の表示

ステップ5 :ブラケットの水平調整および最終締め付け

これは最も重要な工程です。水準器または糸張り法を用いて、アレイ全体の平面性を確認してください。

接続部のボルトを微調整し、局所的な歪みや凹凸を解消します。

トルクレンチを使用して、設計で指定されたトルク値まで、すべての接続ボルトを最終的に締め付けてください。(例:M8ボルトは通常20〜25N·mを要します。メーカーの指示を厳守してください。)

図のキー項目:重要な締め付けポイントとトルク値を示しています。

ステップ6 :雷保護接地接続

設計上の要求に従い、ブラケット本体を接地主幹線に確実に接続します。通常、亜鉛メッキ平鋼または銅より線を使用します。

接続部がしっかりと固定されており、抵抗値が仕様を満たしていることを確認してください(通常は≤4Ωが要求されます)。

ステップ7 :設置検査および清掃

すべてのボルトの締め付け、構造の安定性、ならびに防食コーティングに施工による損傷がないかを徹底的に点検します。

ブラケット表面からほこりや金属くずを清掃します。

第二部:日常点検およびメンテナンス

1. 日次/週次点検項目:

外観点検:支持構造に明らかな変形、傾き、異常な変位がないか目視で確認します。

ファスナーの点検:主要部(柱の根元や対角ビーム接続部など)をランダムに確認し、ボルトの緩みがないかチェックします。

構成部品の表面点検:支持構造体に設置された太陽光モジュールに、支持構造体の問題によるひび割れや変形がないか目視で確認します。

基礎の点検:基礎周辺の地盤に著しい土壌侵食、沈下、亀裂がないかを確認します。

2. 定期メンテナンス周期および内容:

四半期ごとのメンテナンス:

すべてのボルトの締め付けトルクを体系的に点検し、特に強風、雨、雪の後はトルクレンチを使用して再締固を行います。

防錆コーティングを点検します。輸送時や施工時に生じた微小な傷には、防錆塗料またはアルミニウム合金用補修剤で補修を行います。

排水障害や腐食の原因となる可能性のある、支持構造体の基礎部分に堆積した雑草やゴミを除去します。

年次総合メンテナンス:

四半期ごとのメンテナンス項目をすべて実施します。

計測器を使用して支持構造の垂直性および水平性を総合的に確認し、初期データと測定値を比較することで、沈下または変形がないかを判断します。

すべての溶接部(該当する場合)を亀裂の有無について点検します。

接地システムの導通および接地抵抗を入念に点検・テストします。

発見された問題および実施した是正措置を記録した、文書によるメンテナンス報告書を作成します。

第三部:注意事項およびよくある問題のトラブルシューティング

設置時の注意事項(テキスト形式):

トルクは非常に重要です:トルクレンチの使用が必須です!締め付けが不十分な場合は構造的な緩みが生じ、過度に締めすぎるとアルミニウム合金のねじ部が損傷したり応力集中が発生する可能性があります。メーカーが指定するトルク値を厳密に遵守してください。

材料の混合を避けること:電気化学的腐食を防ぐため、アルミニウム合金製の支持部品と炭素鋼部品が直接接触することを厳密に禁止する。絶縁用スペーサーまたは亜鉛メッキ鋼製接続部品を使用しなければならない。

荷上げおよび取り扱い:荷上げ時にはスチールワイヤーなどの硬い物体による表面コーティングの傷を防ぐため、柔らかいスリングを使用すること。輸送中は注意深く取り扱い、衝突や打撲を防ぐこと。

現場での切断および穴あけ:絶対に必要でない限り、現場での切断および穴あけは避けること。作業が必要な場合は、作業完了後、露出した金属切断面を防錆シーラント(亜鉛含有ペイントまたは専用シーラントなど)で処理しなければならない。

天候に関する警告:悪天候(強風、豪雨、雷)が発生する前には設置作業を中断し、すでに設置された部分の一時固定具が確実に固定されているか確認すること。

6.よくある質問

Q1: アルミニウム合金ブラケットに適した太陽光パネルの種類/仕様はどれですか?

A: アルミニウム合金ブラケットは非常に汎用性が高く、現在市販されているほとんどの主流な太陽光パネルに適しています。

Q2: アルミニウム合金ブラケットの設置には専門資格が必要ですか?

A: 専門のチームによる設置を強く推奨します。

Q3: 製品および性能に関する保証はありますか?

A: 標準保証期間は10年で、設計耐用年数は最大25年です。

Q4: アルミニウム合金ブラケットの耐荷重能力はどのくらいですか?強風や heavy snow にも耐えられますか?

A: はい、ただし耐荷重能力は具体的な設計により異なります。

Q5: アルミニウム合金ブラケットと亜鉛めっき鋼製ブラケットを比較した場合の主な長所と短所は何ですか?

A: 長所:

1) 軽量:設置が容易で、輸送コストが低く、基礎に対する要件も比較的緩やかです。

2)優れた耐食性:元々耐食性に優れており、溶融亜鉛めっき処理を必要としないため、海岸地域や高湿度地域での性能がより優れています。

3)メンテナンスフリー:防錆のためのメンテナンスがほとんど不要で、ライフサイクルコストを低減できます。

4)美的魅力:多様な表面処理オプションがあり、より洗練された外観が得られます。

欠点:

1)初期コスト:材料の単価は通常、普通の亜鉛めっき鋼よりも高くなります。

2)強度およびたわみ:同じ断面積の場合、その剛性および強度は鋼材よりも劣る可能性があります。したがって、大スパンまたは極端な荷重条件下では、補償するためにより最適化された構造設計または若干大きな断面が必要となる場合があります。

Q6: 基礎工事はどのように行うべきですか?選択肢は何がありますか?

A: 基礎の選択は、地質条件、コスト、施工条件によって異なります:

1) コンクリート基礎:最も安定性が高く信頼性が高い。ほとんどの土壌タイプに適しており、独立基礎や連続基礎などが含まれます。

2) スクリューパイル:施工が最も速く、養生期間が不要で、土壌への影響が最小限。軟弱地盤にも適しており、容易に撤去・リサイクルが可能です。

3) 打込み杭/マイクロ杭:岩などの堅い地盤に適しています。

Q7:日常メンテナンスは本当に「ゼロメンテナンス」なのでしょうか?どのような作業が必要ですか? A: 完全に「メンテナンスフリー」というわけではありませんが、必要となるメンテナンスは極めて少ないです:

1) 定期点検(6ヶ月ごとまたは強風・大雪後の点検を推奨):構造物の健全性を外観で確認し、ボルトの緩みがないか点検します(特に設置後1年間は注意が必要です)。

2) 年次点検:トルクレンチを使用して主要なボルトを体系的に点検。アース接続の信頼性を確認。支持構造物の底部に堆積した雑草やゴミを除去し、湿気のこもりや放熱不良を防ぎます。

鋼鉄構造とは異なり、錆び防止のための定期的な塗装は必要ありません。

7.顧客事例

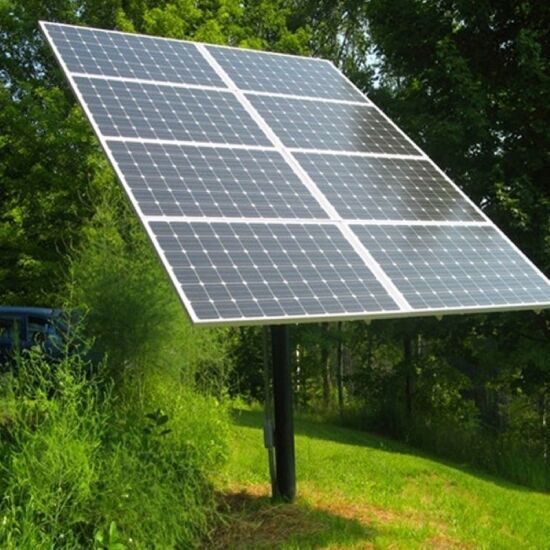

ケース1:太陽光 グラウンド プロジェクト – レバノン

- 所在地:レバノン

- プロジェクト規模: 1MW セメントブロック基礎 地上設置

- 応用: 商業 使用方法

パフォーマンスと結果:

アルミニウムは自然に保護用の酸化皮膜を形成するため、湿気の多い地域や沿岸地域においても優れた錆びおよび環境劣化耐性を発揮します。メンテナンスがほとんど不要で、紫外線や温度変動など過酷な気象条件にも耐え、数十年にわたり性能を維持できます。

事例 2: 太陽光地上設置プロジェクト――パキスタン

- 場所: パキスタン

- プロジェクト規模: 1.2MW 地上設置システム

- 用途:国家電力網への発電要件

パフォーマンスと結果:

発電プロセスは排出ゼロ、公害ゼロ、無音であり、真にグリーンなエネルギー源です。発電される1キロワット時ごとに、化石燃料の消費および二酸化炭素・粉塵・硫黄酸化物の排出量を削減することに相当します。軽量性とモジュール設計により現場での組立が簡素化され、人件費と設置時間の削減が可能です。

場合 3: 太陽光プロジェクト--ブルガリア

- 所在地:ブルガリア

- プロジェクト規模:40KW 地上設置型システム

- 用途:独立型システム

パフォーマンスと結果:

システムによって発電された電気は、まず自家消費を優先し、それにより電力会社から購入する電気量が直接削減され、電気料金が大幅に低減します。余剰電力は電力会社の送電網に「売電」することが可能で、双方向メーターによる検針を通じて請求が行われ、収入の増加または電気コストのさらなる削減につながります。